1、常见事故解析及解决方案

1.1轧辊轴密封原理

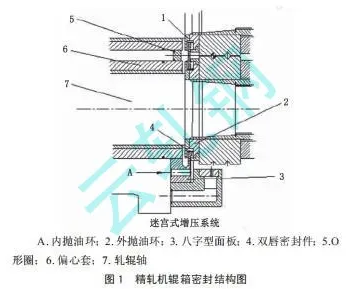

内、外抛油环安装在轧辊轴的轴肩处,双唇密封安装在八字面板上,密封与内、外抛油环的内表面接触,并给予一定的预紧压力。密封和八字形面板保持静态,内外抛油环随轧辊轴高速同步旋转。密封唇口向内收缩产生压力, 形成密封区域,同时密封将积存在周边的由辊轴高速旋转带动的润滑油甩出,使其回到油箱。密封结构见图1。

1.2辊箱进水原因分析

(1)外抛油环与八字形面板配合间隙过大,高压冷却水由间隙进入抛油环与密封间,从而将杂质带入造成密封唇损坏;或内外抛油环对密封的压紧量不当,造成辊箱进水。

(2)因安装或事故,八字形面板变形,破坏辊箱和八字形面板的密封条件;密封圈、偏心套等部件安装不当, 出现配合间隙,造成辊箱进水。

(3)双唇密封的材料耐油性能不足,造成密封唇部在高温下与轧辊轴形成干摩擦,加速密封老化,造成密封失效。

(4)压缩空气压力不足,没达到设定值,起不到对冷却水的吹扫和密封唇的冷却效果。

1.3解决方案

(1)规范安装要求,把辊箱面板、八字型面板、辊箱与锥箱的结合面的平面度纳入安装操作规程;对八字型面板的保持架、八字型面板与辊箱面板的结合面等进行研磨处理和平面度检测;抛油环安装前仔细检查是否有局部变形或残留物存在,装配过程中严禁用金属工具敲打;安装双唇密封件时应注意八字型面板的保持架与双唇密封件骨架是否松动,然后同时加压,直至将其安装到位;严禁敲打双唇密封件的唇边。

(2)改进双唇密封件的材质和优化,严格结构尺寸, 控制好双唇密封件的唇口过盈量,保证密封的使用寿命。

(3)加强对压缩空气压力的控制,确保压力在规定范围之内,并定期对气管进行疏通,保证管路通畅。

(4)制定辊箱的装配工艺标准、装配清洁要求及备件定期更换制度,加强对备件的质量把关和测量工作。

2、辊环碎裂

2.1事故原因分析

(1)辊环锁紧装置锁紧不到位,辊环松动,导致辊环与辊轴发生相对转动。高速旋转摩擦产生大量的热量,造成辊环碎裂。

(2)辊环冷却水压力不足,流量不够,辊环降温不及时,一直处于高温状态,加速轧槽老化,从而产生裂痕。

(3)辊环因堆钢、辊身受高温烘烤,未降温就投入生产。

高温辊环突然被冷却水喷射,内外受热不均导致辊环碎裂。

(4)辊环在制造时存在内部缺陷,也是引起辊环碎裂的原因之一。

2.2辊箱解决方案

(1)规范辊环安装操作,清洗锥套、轧辊轴,避免两者接合面有油污、杂质;下线的锥套和辊轴必须测量锥度;不合格的锥套和辊轴禁止上线使用。

(2)定期疏通冷却水块的喷孔,避免堵塞;保证供水压力不能低于设定值,并增加声光报警装置,密切关注水压和流量。

(3)因事故辊环受高温烘烤后要自然降温,禁止开冷却水降温。如因生产急需,可更换新辊环,降低产线停机时间。

3、结语

冷轧连续退火机组结合生产实际,维护改造容易造成质量缺陷的关键设备,优化完善关键工序工艺,全面改善了冷轧产品表面质量。

来源:网络

(版权归原作者或机构所有)